|

I am absolutely convinced that so-called Distributed Order Management (DOM) systems are and will have an important impact on supply chain processes and technology.

I wrote a column a few weeks ago in which I started this conversation and offered the first (and most common) "use case" for DOM technology. (See The Six Use Cases of Distributed Order Management.)

As I started that column, I recalled a presentation I had seen in the early 2000s from well-known supply chain consultant Dr. Chris Gopal, which wonderfully presented a vision for an integrated supply chain execution system, which connected order management, warehouse management, transportation management, and visibility.

|

Gilmore Says....

|

|

|

|

I will say emphatically that DOM is well-suited to many of the current and emerging challenges in supply chain.

|

|

|

|

What do you say?

|

|

|

|

Click here to send us your comments

|

|

|

|

|

|

He was among the first to articulate such a concept and I wanted to use it to contrast then and now, but alas, Gopal was unable to track down that almost 20 year old powerpoint, so I will just make the key points.

Off and on, the notion that "the order is king" again gains some currency in supply chain thinking, and I believe obviously there is much truism in that. But of course there are many types of orders, such as make-to-stock models, make-to-order, configure-to-order, etc., each with its own requirements and nuances.

But now comes ecommerce and Omnichannel fulfillment, changing dramatically how not only retailers but many others must think about and process orders. Target stores, as just one example, famously in 2016 announced it was largely scrapping commercial order routing, inventory allocation, and replenishment applications for home grown systems that would more precisely meet its needs in an Omnichannel world.

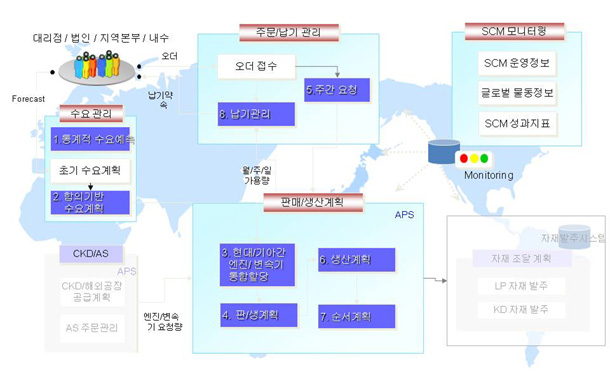

Gopal’s vision almost 20 years ago was highly integrated systems, but if memory serves me right, somewhat linear in its thinking. What I see happening now is more non-linear, network-oriented thinking, with order management processes - and DOM technology for many - at the center of this web. The order is still king.

So, what is a Distributed Order Management system? That, it is clear, depends in large part whom you ask.

DOM is often described as providing order "orchestration." Again, what does that mean? My take is that it means DOM makes intelligent decisions about order execution, based on a variety of factors and checks, and then automates the delivery of that order (of multiple types) to the appropriate point or node for completion, without need for manual reviews or other processes.

As I noted in Part 1, last year I collaborated with Dinesh Dongre, VP of product strategy at Softeon, a provider of DOM as well as WMS and other supply chain software solutions, to identify six distinct use cases.

In that first column, I wound up having room to discuss just one of those use cases, the most common one: Omnichannel Enablement and Optimization.

In this mode, DOM connecting disparate systems and orchestrating the flow of orders between the myriad combinations of points of interaction (POIs), points of fulfillment (POFs), such as retail stores, and point of return (PORs), often allowing existing systems to keep merrily going on doing what they are doing without realizing they are now part of the Omnichannel world.

But DOM generally does a lot more than just enabling these Omnichannel connections and processes. It optimizes fulfillment performance. A DOM usually determines how to source an order in a way that meets customer service commitments at the lowest total cost or some other objective.

There is a lot more here, but those are the basics. Here are the other six use cases, in rough order of popularity:

Enterprise Order Hub Enablement: With the incredible pace of mergers acquisitions and divestures these days, many companies are stuck with disparate order management systems across business units and factory sites, creating something of a real mess. A popular use of DOM is to deploy the technology as a layer above all these individual traditional order management systems, creating what is called by some an "order hub."

The benefits? First, the ability to more efficiently process orders across a disparate OMS environment without the need to migrate all business/plants to a common OMS.

Second, improved customer service from the ability to take orders across business units/plants in one place, generating a single invoice. Third, improved visibility to order flow and fulfillment.

Inbound Inventory Deployment Optimization: Some DOM providers can in effect turn around the functionality related to outbound order sourcing optimization to do the same for where to position inbound receipts.

As goods are received, say at US ports, the DOM system makes automated decisions about where each of those SKUs and in what quantities should be sent (standard DCs, efulfillment DCs, 3rd party DCs, wholesalers, direct to stores, etc.), based on on-hand inventory levels, in-transit inventories, forecasts, targets, promotional plans and more.

As a result, DOM provides constant inventory rebalancing based on all these variables, maximizing inventory performance and automating what is frequently a manual process without DOM. This approach can be tied in with a "vendor portal" for suppliers to provide visibility to coming goods, print labels, create ASNs, etc.

Complex Customer Requirements Management: This one is a little difficult to explain, but in many sectors - more than many may realize - the "rules" for how orders must be processed differ substantially from customer to customer.

This is true obviously for many 3PLs, but can be the same for many regular companies as well.

How can all these myriad rules by encoded, and how can new customers be quickly brought on-board? Most companies spend many weeks and months with such on-boarding, because traditional order management systems are not really set up to handle a wide range of customer processing rules.

But DOM solutions are typically based on a powerful rules engine, which can be used to determine the optimal sourcing location, as described in the first use case, but which may also be used to configure and enforce specific customer order processing requirements. This is why DOM is overtaking traditional OMS is an increasingly dynamic world.

Multi-Echelon Order and Returns Management: Many sectors have field operations, most commonly in those with service repair requirements. These operations are generally characterized by three factors: (1) hundreds or thousands of field technicians; (2) multi-level inventory management, from master DCs to regional and local DCs to the service tech’s van.

In great summary, DOM can address each of these challenges, starting with providing real-time visibility to all that multi-level inventory, down to the tech’s van, and determining when a part is needed where the best place to source it is.

Think about it - why is this challenge in inventory visibility and sourcing all that different from an efulfillment sourcing problem? It isn’t, and that is why DOM can play a key role, including reversing the logic and determining where to send returned parts for restocking, repair or disposal.

Field Channel Order Management and Visibility: This is certainly the least common of the six DOM use cases, and is related to companies that have perhaps a network of company owned and independent distributors.

DOM can as usual provide benefits by routing inbound orders to the right channel/location based on pre-determined business rules and what inventory is where. It can also increase sales by locating and transferring needed inventory across the network - a process that is often handled manually and poorly today across independent distributors.

In some scenarios in this use case, DOM can help increase sales and reduce inventory by adding forecasting/replenishment extensions to the DOM, as DOM again rebalances inventories and optimizes order flow across the dealer network.

So there admittedly in rather shot gun fashion are the six use cases for Distributed Order Management, though that number will certainly expand a bit over time. I do not believe anyone else has laid this all out for DOM, which is usually discussed only in an ecommerce context.

But I will say emphatically that DOM is well-suited to many of the current and emerging challenges in supply chain, and will for many become the technology epicenter for supply chain execution.

|

![삼성SDS [연합뉴스 자료사진]](http://img.yonhapnews.co.kr/photo/cms/2016/04/02/01/C0A8CA3C00000153D5AE7F3200027C22_P4.jpeg)

![[제조업PI⑤]현대자동차 SCM 혁신 사례](http://img.etnews.com/news/article/2010/03/14/ciobiz__30181949242851.jpg)